在新能源产业快速发展的当下,动力电池与储能系统的性能一致性已成为决定产品竞争力的重要指标。然而,传统电芯分选环节高度依赖人工操作,效率低下,更因参数波动导致电池组一致性难以保障。深圳比斯特自动化设备有限公司推出的1810B自动分选机,通过全流程自动化与智能化技术革新,成功解开了这一行业难题,为电池制造企业开辟了分选的新路径。

BT-1810B自动分选机

BT-1810B自动分选机

一、传统设备无法忽略的人工干预隐性成本

传统分选设备依赖空压机驱动,压缩气体中的水分易导致设备故障,需配备专业维护团队定期检修。比斯特1810B采用全电动驱动系统,以直流电极替代气动原件,彻底杜绝了因压缩气体含水引发的故障隐患。

设备结构采用模块化设计,关键部件如转料机构、分档机构均集成与分立模块,更换耗时从传统设备的2小时缩短至20分钟。这种设计使得产线换型时无需专业工程师驻场,普通工人经过机器使用培训后,即可完成机器操作,进一步降低了人力依赖。

二、替代人工质检的精度革新

1810B搭载四线制测试技术,通过特殊信号传输路径消除线缆电阻干扰,实现电压测试精度0.00001V、内阻测试精度0.02毫欧的突破性水准。在18650电芯分选中,该设备可精确区分内阻差异0.01毫欧的电芯,确保同一档位参数波动范围控制在±0.5%以内,较人工分选精度提升10倍以上。

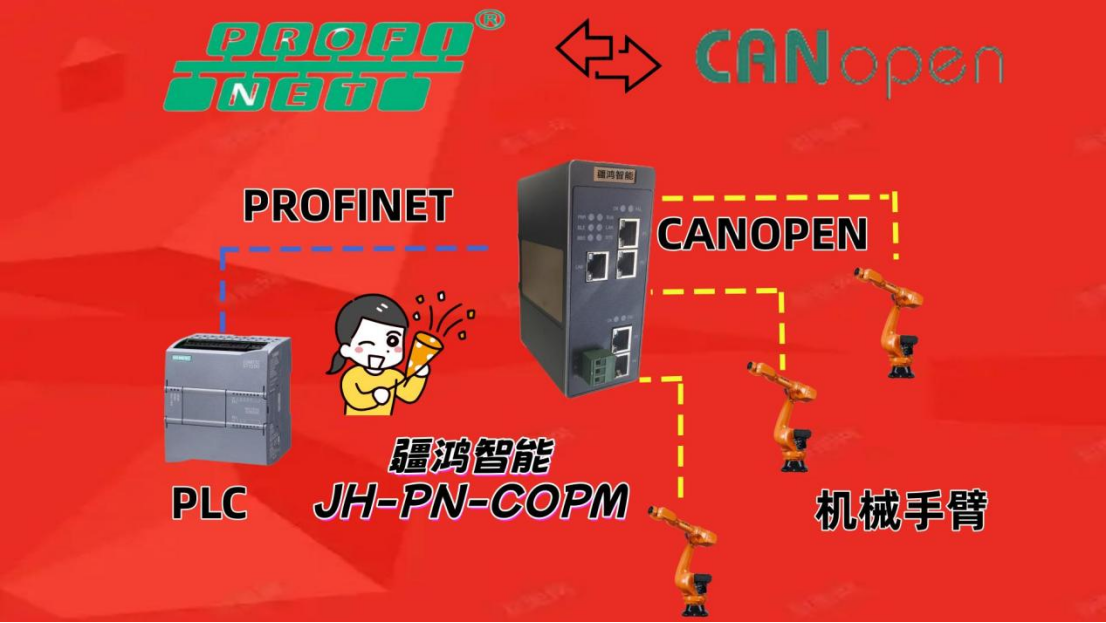

设备支持11级分选(10个OK档位+1个NG档位),通过PLC与PC协同控制系统,可按电压、内阻单独或组合分选。

三、重构生产流程的人力配置

1810B的大尺寸显示屏集成中英文双语操作界面,普通工人经4小时培训即可掌握参数设置、故障诊断等重要技能。设备内置生产数据自动采集系统,可实时记录电芯参数、分选结果、生产效率等关键数据,并通过U盘导出,且支持对接MES系统,实现生产数据的云端分析与追溯。

1810B可与自动面垫机、点焊机形成智能产线联动,分选数据可实时推送至后续工序系统,支持人工居于数据完成参数优化调整,形成高效联动。这种数据闭环管理使产线人力配置从传统模式的12人/班次缩减至4人/班次,人力成本降低67%,同时将生产周期从72小时压缩至48小时,产能提升33%。

四、打破多规格兼容的人力困局

长度兼容设计:通过导轨配合振动盘送料系统,覆盖直径18-32mm范围,支持18650、21700、26650等主流规格电芯快速切换,直径跨度较小的规格切换时,只需更换电芯定位治具以保障精度,无需更换传送带。

参数动态调整:plc系统支持电压、内阻分选阈值实时修改,操作人员可自行根据实际产品所需参数预设分选参数,设备将立即执行新标准,无需停机校准。

数据驱动优化:系统自动生成趋势图与统计报表,当某批次的电芯内阻测试数据发现与预设参数有所偏移时,可追溯至前道工序由人工调整化成参数,形成闭环质量控制,减少因参数异常导致的人工干预。

五、超越成本削减的长期价值

产能弹性与可扩展性:企业可以根据市场需求,通过增减设备数量灵活调整分选产能,快速响应市场变化,无需面临人工招聘、培训的周期性与不确定性。

工艺标准化与知识沉淀:分选规则以参数形式固化在设备中,确保了不同批次、不同班组生产的产品标准一致性,实现了工艺的标准化。同时,积累的生产大数据成为企业宝贵的知识资产,可用于分析电池性能分布规律、优化分选策略、指导前段工艺改进。

迈向工业4.0的基石:1810B作为数字化生产节点,其产生的实时、准确、结构化的数据流,是企业构建透明工厂、实现智能制造、进行数据驱动决策不可或缺的基础。它使得电池从“制造”到“智造”的转型升级成为可能。

在圆柱电池制造朝着大规模、高标准、低成本方向疾驰的赛道上,依赖传统人工分选无异于“负重赛跑”。深圳比斯特自动化设备有限公司的1810B自动分选机,以其优异的精确性、惊人的高效性和深刻的智能化,直接地削减了企业日益攀升的人工成本,更通过提升品质一致性、生产可追溯性和管理数字化水平,为企业注入了可持续的竞争优势。选择1810B,本质上是选择了更稳定可靠的品质、更敏捷柔性的产能以及面向未来的数字化竞争力。

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- 上合示范区走进长三角经贸交流“1+N”系列活动在上海开幕

- 永顺生物下跌5.28%,报9.32元/股

- 黄山风景区零碳景区示范基地授牌 系全国首个山岳型零碳景区

- 夏天穿波司登防晒?波司登发力多场景,1000-3000元“稳大盘”

- 招商轮船(601872):招商轮船2023年第三次临时股东大会通知

- 美股明年如何投资?富国银行给出建议:卖中小盘股、坚守大盘股

- 3月13日证券之星早间消息汇总:美国2月CPI数据公布

- 俄提出描述伤口愈合的数学模型